1) Principe de fonctionnement et technologies utilisées.

- TPE Hyperloop

- 28 sept. 2018

- 7 min de lecture

Dernière mise à jour : 3 mars 2019

Elon Musk, connu pour avoir fondé les entreprises SpaceX et Tesla a imaginé un mode de transport futuriste. Son projet, l’Hyperloop, sera le cinquième mode de transport “terrestre”, après le bateau, le train, les transports routiers et l’avion.

Principe de fonctionnement:

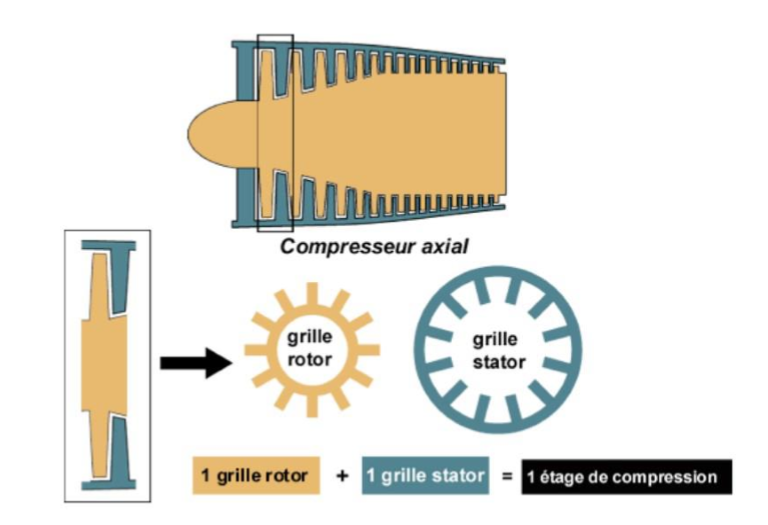

L’Hyperloop est un projet de transport qui consiste en tubes surélevés par des pylônes antisismiques séparés de trente mètres dans lesquels se déplaceraient des capsules contenant des marchandises ou des passagers. La partie du tube située à l’avant de la capsule serait sous basse pression afin de limiter les frottements liés à l’air tandis que la partie du tube située à l’arrière de la capsule subirait une pression plus élevée. Cette différence de pression se ferait avec un compresseur axial. La rame nécessite ainsi beaucoup moins d’énergie pour se déplacer que si elle était à l’air libre. L'idée se rapproche des tubes pneumatiques utilisés pour transporter des billets dans les banques ou les supermarchés. Tandis que projet initial consistait à surélever les capsules grâce à des coussins d’air, les compagnies prévoiraient finalement d’utiliser des systèmes de sustentation électromagnétique puisque le tube dans lequel circulerait les capsules serait en majorité vidé de son air. L’air serait déplacé de la partie du tube située avant la capsule vers la partie du tube située après la capsule grâce à un système de turbines. Les capsules seraient propulsées par un champ magnétique créé par des moteurs à induction linéaires placés à intervalles réguliers à l'intérieur des tubes. Pour ce faire, le tout sera alimenté par de l’énergie électrique. Les batteries utilisées se rechargent à l'aide de panneaux solaires et éoliennes fixés sur le toit des tubes transportant les capsules et avec un stockage sur batterie pour la nuit et les jours pluvieux. Ce système devrait permettre à l'Hyperloop d'être autonome en énergie, ce qui le rend écologique.

L'hyperloop fonctionne sur des surfaces planes et en ligne droite, toutes courbes ou pentes sont à éviter. Il aurait pu être envisageable qu'il soit enterré comme le métro, mais creuser un tunnel sur une si longue distance coûterait trop cher.

Technologies existantes utilisées:

Système de sustentation magnétique:

La propulsion magnétique est le moyen de locomotion qui utilise les propriétés magnétiques des électroaimants. Le concept de propulsion magnétique est relativement difficile à mettre en œuvre : un noyau d'acier est placé au centre d'une bobine. Quand un anneau diamagnétique (un anneau composé d’un matériau très peu influencé par les champs magnétiques) est placé autour de ce noyau, ses atomes s'agitent puisqu'il ne peut être magnétisé. Un courant électrique induit est alors produit, engendrant un champ magnétique (un champ de force, qui se mesure généralement en tesla, résultant du déplacement des charges de courants électriques), et les électroaimants produisent un champ opposé (produit un champ magnétique lorsqu'il est alimenté par un courant électrique : il convertit de l’énergie électrique en énergie magnétique). À cause de cette opposition, l'anneau est éjecté rapidement.

Utilisé sur le train japonais JR-Maglevle le système de sustentation magnétique utilise le phénomène de la sustentation électromagnétique, ce qui signifie que la capsule de l’Hyperloop ne sera pas en contact avec la paroi du tube. La sustentation électromagnétique, utilisant des électroaimants classiques. La traînée électromagnétique est ici très faible, voire nulle. Le Transrapid allemand en est le principal exemple. Le rail « porteur » contient des aimants ou des électroaimants. L'interaction entre les aimants à bord du train et des aimants disposés le long de la voie crée une force magnétique induite qui compense la gravité et permet la lévitation. Ces aimants repoussent le train vers le haut et assurent à l'existence d'une garde suffisante entre le "rail" et la capsule ce qui affranchit le véhicule de toute perte due à la friction. La propulsion est assurée par un moteur linéaire. Il s'agit du principe du tire bouchon de Maxwell. Néanmoins le démarrage et l'arrêt de l'hyperloop sont plus complexes qu'ils en ont l'air. Les ingénieurs pensent le mettre sur pneus lors de l'approche ou du départ d'une gare. Lors du départ, l'hyperloop quitterait ses pneus pour passer en sustentation magnétique. Mais pour l'arrivée en gare, la réduction de vitesse se fera en inversant la polarité des aimants ce qui le ralentira puis il terminera son arrivée sur pneus.

Technologies inventées pour l’Hyperloop ou adaptées:

-permet de maintenir une pression atmosphérique identique à celle située à l’extérieur de l’Hyperloop en pressurisant la cabine de transport. Elle est hermétique afin que les passagers ne subissent pas de différence de pression comme l’intérieur du tube est sous basse pression. Le fuselage de l'Hyperloop possède une forme circulaire.

Un fuselage d'avion est constitué d'un revêtement(1.1), de lisses(1.2), de longerons(1.3), d'un plancher(1.4), d'une cloison transversale(1.5) et d'un cadre(1.6). Le fuselage étant pressurisé, les perçages dus à la mise en place des différentes fixations (rivets, vis…) doivent être étanches. Un mastic d’étanchéité sera utilisé en interposition et en recouvrement sur tous les trous de fixations. Au passage des commandes, des joints spécifiques assurent à la fois une bonne étanchéité et une entière sécurité de fonctionnement. Des dispositions particulières sont prises pour la traversée des cloisons étanches par des canalisations de fluides et des câbles électriques.

La conception de ce fuselage doit donc être sans faille puisque la pression interne est donc plus élevée que la pression extérieure et la structure du fuselage doit supporter une pression différentielle. Des cloisons spéciales appelées « Bulkhead » assurent l’étanchéité entre les parties pressurisées et non pressurisées. Elle sont réalisées par usinage dans la masse ou en matériaux composites.

On peut également noter que les matériaux sont soumis à l’échauffement cinétique (TT=Ts*(1+0,2M²)).

TT:Température totale en degrés Kelvin (°K) (température de la surface en mouvement)

Ts:Température statique en degrés Kelvin (température de l'air ambiant)

M:Mach (sans unité) sachant que M=V/a où a correspond à la vitesse de propagation ou célérité du son dans l'environnement considéré.

Sachant que la température d’impact (différence de température entre Ts et TT) au niveau des bords d’attaque peut atteindre plus de 200°C (Mach 2 = 218°C) et que la température d’utilisation des alliages légers se limite à 150°C (en continu), il faudra soit refroidir les bords d’attaque, soit utiliser des matériaux plus résistants tel que le titane par exemple. L’échauffement aérodynamique peut nécessiter l’utilisation d’alliages métalliques hautes températures, l’addition d’un revêtement isolant à l’extérieur de l’aéronef, ou l’utilisation d’un matériau offrant une protection de type ablative.

1.1: Le revêtement est la partie qui recouvre l’ossature du fuselage. C’est l’enveloppe extérieure du fuselage. Dans la plupart des types de constructions actuelles, le revêtement est travaillant. C’est-à-dire qu’il contribue à supporter une partie des efforts et à les transmettre aux autres éléments constituants le fuselage. Il est non travaillant dans le cas contraire, mais supporte néanmoins les charges aérodynamiques.

1.2: Les lisses sont également des éléments longitudinaux raidisseurs du revêtement. Ce sont des éléments secondaires intercalés entre les longerons. Elles servent à donner la forme au revêtement et à le supporter. Selon le type de construction, ces éléments peuvent devenir principaux, les longerons ayant été supprimés.

1.3: Les longerons sont des éléments longitudinaux. Ils constituent l’épine dorsale du fuselage et supportent le plus gros des charges de flexion primaires. Ce sont des poutres maîtresses qui assurent la rigidité de l’ensemble. Réalisés le plus souvent en alliage léger usiné dans la masse, ce sont des profilés en forme de T ou de H.

1.4: Le plancher, situé environ au tiers de la hauteur du fuselage, joue un rôle important comme élément de renforcement de l'ensemble. Il ajoute de la rigidité tant sur le plan transversal que longitudinal. Le plancher supporte ainsi les charges de la cabine et équilibre les efforts de traction dus à la pressurisation.

1.5: Comme les cadres, les cloisons transversales servent à modeler le fuselage, mais sont beaucoup plus résistantes. On les trouve aux endroits soumis aux plus grosses contraintes tels que les emplantures, mais également pour fermer le fuselage à ses extrémités.

1.6: Les cadres sont des éléments transversaux qui donnent sa forme au fuselage. Ils assurent la rigidité transversale et sont aussi rapprochés que possible.

-utilisé principalement dans l'aéronautique, il comprime l’air situé dans la partie du tube située à l’avant de la capsule. Il comprime l’air avec l'aide de différentes turbines (rotor et stator). L’air comprimé par le compresseur axial est ensuite acheminé par des tubes à l’arrière de la capsule puis libéré. Ce compresseur a un encombrement moyen et un taux de compression élevé. A l’heure actuelle, le compresseur axial équipe la quasi totalité des turbomachines de forte puissance.

Le rotor formant la partie tournante du compresseur est constitué d’un tambour ou d’un empilement de disques à la périphérie duquel sont disposées radialement un certain nombre d’ailettes suivant le moteur. Ces ailettes (ou aubes) forment entre elles des canaux de section divergente. Le volume de la masse d’air diminuant au cours de la compression, la section de passage du flux devra aller en diminuant. La conicité du conduit est définie par l’angle formé par le tambour et le carter compresseur.

Le stator est constitué de plusieurs rangées d’ailettes fixes disposées radialement à l’intérieur d’un carter annulaire et formant entre elles des canaux de section divergente.

Matériaux:

Le stator :

- le carter est généralement en alliage d’aluminium ou en alliage de magnésium. Il est obtenu par fonderie.

- les ailettes des premiers étages sont généralement en alliage d’aluminium ou en titane.

- les ailettes des derniers étages sont en acier spécial ou en titane à cause de la charge thermique plus élevée.

- les ailettes sont montées dans des anneaux généralement en acier rapportés dans les demi carters.

Le rotor :

- En général, les ailettes sont de la même nature que les disques sur lesquels elles sont montées. On trouvera ainsi des disques en acier spécial ou en titane.

Contraintes:

Les aubes du stator sont soumises à des charges :

- aérodynamiques

- thermiques

Les aubes du rotor sont soumises à :

- des charges aérodynamiques

- des charges thermiques

- des contraintes centrifuges

- des effets gyroscopiques

- des vibrations

Afin d’optimiser le rendement de chaque étage, il faut réduire au maximum le jeu entre le rotor et le stator. Pour cela, on dispose des joints d’étanchéité à l’interface des éléments tournants et des éléments fixes du compresseur. La technique consiste à revêtir la surface interne des carters, en vis-à-vis du plan de rotation des ailettes, d’une couche de matière abradable que les ailettes usinent elles-mêmes lors de leur passage afin de régler le jeu en bout d’ailette.

Avantages: Inconvénients:

- faible maître couple - fabrication délicate

- très bon rendement - ailettes fragiles

- grand débit

- taux de compression élevé

Claude Boillot

Sources:

Site internet transpod visité le 15 septembre

Wikipedia Hyperloop (français) visité le 22 septembre

Wikipedia Hyperloop (anglais) visité le 22 septembre

Compresseur axial visité le 30 novembre

Tire bouchon de maxwell visité le 14 octobre

Moteur linéaire visité le 30 novembre

Compresseur visité le 30 novembre

Structure 1 visité le 30 novembre

Structure 2 visité le 30 novembre

Fuselage visité le 30 novembre

Températures visité le 6 janvier

Comments